对HDI爆板问题进行了分析,主要讲述了问题形成的要素和原因,并提出了相对应的改善措施。

随着PCB业界不断进步,汽车电子产品所用的PCB市场日益扩大,为PCB生产厂带来新的技术升级和新的利润增长点。本文通过对该类产品爆板问题的详尽分析,以增进对汽车用板的了解。

1 背景与剖析

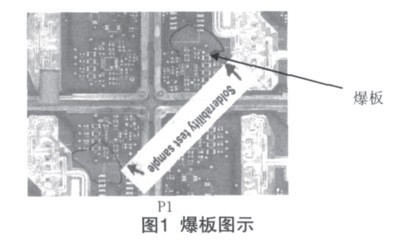

该板用于汽车雷达,要求较高的可靠性。客户上线后发现有6 pcs爆板,坏率100%,分析样板:1 pcs。

零件号码:XXXXXX;生产周期:1028;表面处理:化学沉金;型式:PCBA;层数:4;坏点:爆板(图1)。

根据客户反应基本信息, 对客户退回的不良板进行切片查看其结构,结果如图2。

从切片及压板结构看, 爆板分层发生在L2与Prepreg2313(57)之间,主要表现为L1-2层与Prepreg2313(57)之间,Prepreg2313(57)的玻璃纤维布直接压在L2面的铜面上,导致此位置的结合力较差(图3)。

鱼骨图分析如图4。根据鱼骨图分析,可能产生此次爆板的原因分析如下。

(1)压板参数不当,固化时间不足,导致固化不完全;(2)压机热盘平行度不好,压力分布不均匀,导致失压爆板;(3)盲孔过多且使用的半固化片胶含量不足。

2 试验与结果

根据上述可能的原因做以下相关测试。

2.1 固化不完全测试

(1)取客户退回来的问题板做Tg测试。

(2)根据Tg结果判断是否固化,△Tg要求≤4 ℃;(3)测试结果如图5。

从结果看,ABS(Tg1-Tg2)即△Tg=0.407<4 ℃,(正常△Tg值<4℃为合格),表明材料压合固化完全。

2.2 压机平整度不好,压力分布不均匀,导致局部失压爆板

(1)此板在G060A仓压板,PE针对G060A仓做相关热盘平整度做相关测试;(2)根据平整度结果判断是否存在压机平整度异常,导致失压问题;(3)压板舱测试结果[要求≤0.15 mm(6 mil)]:

注:该要求系压机供应商提供。

从以上测试结果看:结果均小于0.15 mm(6 mil),符合测试要求,不存在因压机平整度,压力分布不均匀,而导致的失压爆板问题。

2.3 盲孔过多使用的半固化片胶含量不足

(1)取客户端退回来的样板切片分析;(2)根据分析结果确认是否存在胶含量不足,导致结合力不量爆板;(3)检查此板图形结构,此板L1-2层有盲孔,每个单元的盲孔数量为910个,整板24个单元,共有21840个盲孔需要压板填胶,盲孔的孔径为0.5 mm,由压板树脂填胶,此板结构使用的半固化片是FR-4082313(57),客户端退板切片中显示:半固化片2313(57)与L2层的大铜面之间的树脂层很薄,玻璃纤维布直接接触铜面上,导致这些位置的结合力较差。箭头所指示的位置为玻璃纤维,切片显示这些玻璃纤维上,由于填孔的需要,所粘附的树脂很少,部分直接接触铜面。

3 爆板不良原因分析

TG测试结果表明,压合材料固化完全,可排除材料固化不完全而至爆板的可能。

从切片看,爆板分层发生在L2与半固化片2313(57)之间,主要表现为L1-2层与半固化片2313(57)之间,半固化片2313(57)的玻璃纤维布直接压在L2面的铜面上。

检查此板图形结构,此板L1-2层有盲孔,每个单元的盲孔数量为910个,整板有21840个盲孔,盲孔的孔径为0.5mm,由压板树脂填胶,此板结构使用的半固化片是FR-408 2313(57),2313(57)的树脂胶含量不足,填孔后导致玻璃纤维布直接与内层CORE的铜面接触,降低了结合力。

爆板原因分析结论(图6):此板L1-2面的盲孔数量21840个,孔径0.5 mm,压板填胶,使用FR-4082313(57)的半固化片,其胶含量不足,导致玻璃纤维布直接与L2层的铜面接触,结合力降低,受热冲击过程中受热膨胀爆板。

4 改善对策与结果

(1)建议按照图7的排板结构,完成板厚度按照1.118+/-0.15mm控制,半固化片选用FR-370。

(2)在PCB板出货前安排100%烘烤,具体条件执行:155°CX2 h×每叠不超过1 in×铝箔纸包裹(3)FQC在完成烘烤后,必须在24 h内完成真空包装和装箱。

(4)该板的真空包装由原来的气珠胶包装改为如下包装包装方法。

防潮珠+HID湿度指示卡+防静电铝箔袋抽真空。

5 结果

根据后续跟进,改善对策生效后该型号半年内未再发生爆板问题,证明改善对策有效,问题已经得到解决。

30分钟报价回复 ,1小时工程响应 ,24小时技术支持.

30分钟报价回复 ,1小时工程响应 ,24小时技术支持. 联硕品质,坚若磐石! 联硕始终提供优良稳定的线路板.

联硕品质,坚若磐石! 联硕始终提供优良稳定的线路板.